サージ/ESD(静電気放電)の種類と対策

2017-11-07

サージおよび ESD(静電気放電) とは

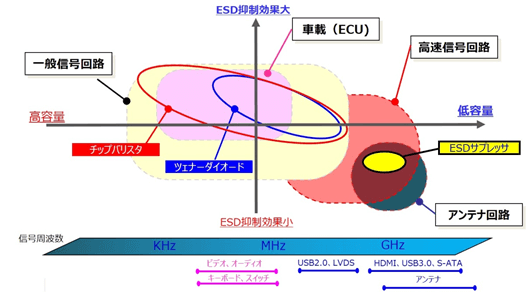

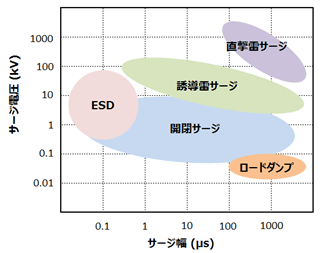

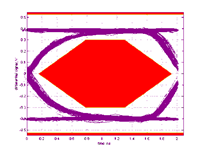

サージとESD(静電気放電)は過渡的な高電圧で、条件によっては非常に危険なノイズです。サージやESDの影響は、そのレベルが機器や回路の許容レベルであれば誤動作程度で済むかも知れませんが、許容範囲をはるかに超えた高電圧である場合が少なくありません。その場合は一瞬にして部品や機器が破壊に至ります。図は、サージの電圧と幅のイメージをマップしたものです。

以下にサージとESDについて説明します。

① 雷サージ

自然現象である雷は、言うまでもなく非常に大きなエネルギーを持っています。雷によるサージは、直撃雷サージと誘導雷サージにわけることができます。 直撃雷に対する保護は困難ですが、誘導雷に対しては保護対策が可能です。誘導雷は、近隣の落雷により電源ラインや通信ケーブルなどの比較的長い配線に誘導される高電圧サージです。その発生については、雷雲の電界によって電線に誘導された電荷が落雷により放電する、また、落雷の電流により生じる磁界が電線に誘導起電力を発生させるなどが考えられています。前出の図が示すように、直撃雷サージほどではないにしても誘導雷サージは、電気・電子部品を簡単に破壊する大きなエネルギーを持っているので対策が必要です。

② 開閉サージ

開閉サージは、スイッチやリレーなどのオンオフ(開閉)時、特にオフ時の急激な電流変化と回路や配線のインダクタンスにより、接点に誘発される過渡的な高電圧サージです。開閉サージの電圧は非常に高く、場合によってはスパークが生じたり、インダクタンスと接点の寄生静電容量による大きな減衰振動電流よって熱や電磁波を放出したりします。 この高電圧サージは、電子回路の誤動作や場合によっては部品の破壊の原因になります。また、減衰振動の電磁波の放出はEMIとなりますので、開閉サージを抑制する対策が必要です。

③ ロードダンプ

ロードダンプは、自動車おいてバッテリの遮断に起因して発生するサージです。エンジンの作動によりオルタネータ(バッテリ充電用発電機)がバッテリを充電している状態で、バッテリへの接続が途絶えた場合が最悪ケースとなります。サージ電圧の大きさは、切断の瞬間におけるオルタネータの回転速度と磁界の励磁強度によって決まります。サージ電圧は100Vを超える場合があり、時間は数百ミリ秒になります。このサージは大きなエネルギーを持つので、容易に電子部品を破壊します。 許容しなければならないロードダンプは、自動車メーカーや車載機器メーカーなどが、最大電圧、ラインインピーダンス、持続期間を規定しています。 また、ロードダンプの試験として、JASO A-1(日本)やISO-7637-2 Pulse 5(米国)などがあります。

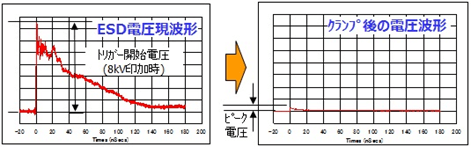

④ ESD(静電気放電)

ESD(静電気放電)は、人体や物質が持つ微小な寄生容量に蓄えられた電荷が周囲の物体に放電する現象で、サージの一種に分類されます。ESDは、時間が短くエネルギーとしては小さいのですが、数キロボルト台に及ぶ一過性の過渡的な高電圧のため、電子回路の誤動作を誘発したり電子部品にダメージを与えたりします。

ESDに関しては、人体モデルやマシンモデルなどの評価や試験方法が一般的に利用されています。また、これらの想定に基づく対策部品を利用することで保護が可能です。

サージ/ESDの対策部品

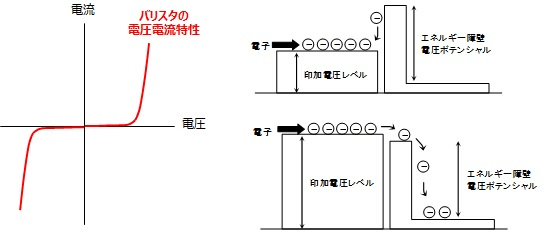

サージやESDの対策ではバリスタやツェナーダイオードを用いるのが一般的です。これらは両端子間の電圧が低い場合には電気抵抗が高いものの、ある程度以上に電圧が高くなると急激に電気抵抗が低くなる性質を持ちます。

この性質を利用し、電気回路に高電圧のサージが加わった場合に電流をバイパスすることでサージの回路内への侵入を防ぎます。

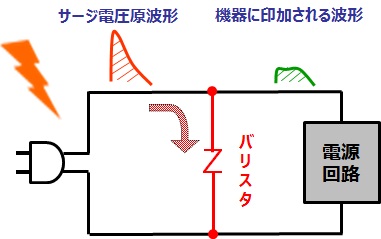

図4 は電源回路をバリスタによって誘導雷サージから保護する場合の事例です。 バリスタを電源の入力側ラインに並列接続すると、数千ボルトの誘導雷サージが侵入した場合でもバリスタによって電圧が制限され、電源回路には部品の破壊や劣化を招かないレベルまで減衰した電圧が加わります。

実際のサージ/ESD対策部品では、サージの種類や対策するライン(信号、電源など)によって最適化された部品が用意されています。

その中から、“ZNR®”サージアブソーバ、チップバリスタ、ESDサプレッサをピックアップしました。

なお、“ZNR®”サージアブソーバはパナソニックの商品名であり、サージ対策用のバリスタです。

“ZNR®”サージアブソーバ

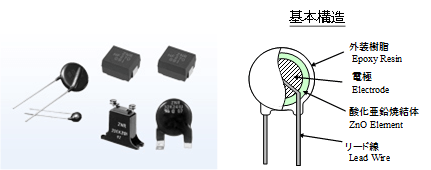

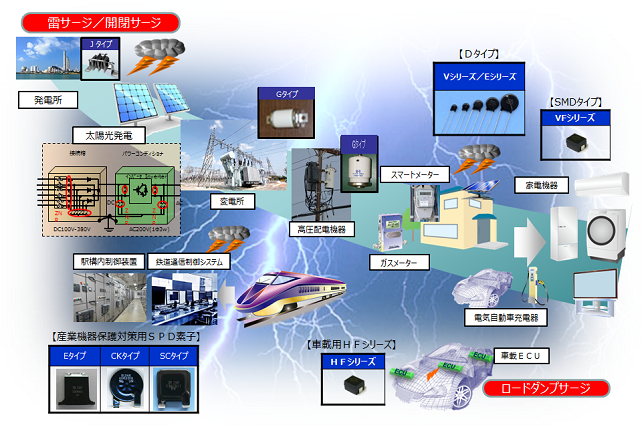

パナソニックの“ZNR®”サージアブソーバは、サージ吸収用セラミックバリスタで、誘導雷サージ,開閉サージ,ロードダンプに対応した商品です。

パナソニックは、世界で初めてセラミックバリスタを世に送り出したメーカーで、優れたセラミック材料設計とプロセス技術、そしてデバイス設計と生産技術により数多くの実績を持っています。“ZNR®”サージアブソーバは、主原料の酸化亜鉛(ZnO)に数種類の添加物を加え、窯業的手法によって焼結されたセラミック素子を使用しています。ツェナーダイオードに匹敵する優れた電圧非直線特性と、他に類を見ない大きな耐電流特性を併せ持っています。電圧安定化、パルス電圧の抑制、開閉サージ電圧の吸収および雷サージからの保護など、幅広いアプリケーションに対応します。

なお、”ZNR”は 酸化亜鉛非直線性抵抗器(Zinc-Oxide Non-liner Resistor)の略称で、パナソニックの登録商標です。

“ZNR®”サージアブソーバの主要スペック

“ZNR®”サージアブソーバの仕様や性能を示す主要なスペックを示します (表1)。

| スペック項目 | 解 説 |

|---|---|

| バリスタ電圧 [V] | 原則としてDC1 mA を通電したときの部品の両端電圧値です。 これはバリスタが動作する電圧の目安となる値です。 |

| 最大許容回路電圧 [V] | 連続して印加できる商用周波数正弦波電圧実効値の最大値,又は直流電圧の最大値です。 |

| 最大制限電圧 [V] | サージ電圧が印加された時,バリスタが制限する電圧値を制限電圧と呼び、個々のカタログではこの最大値として最大制限電圧を規定します。 |

| サージ電流耐量 [A] | バリスタがどの程度のサージ電流に耐えられるかを表します。 |

| 安全規格 | 雷サージを受ける部品に対しては、UL(北米),CSA(カナダ),IEC(欧州),CQC(中国)など、各国で安全規格が規定されており、その国ではこれに適合する部品を使用する必要があります。 |

“ZNR®”サージアブソーバの選定は、想定されるサージ電圧/電流と使用回路電圧に対してスペックが合致するかを照合して行います。

“ZNR®”サージアブソーバの使用例

“ZNR®”サージアブソーバは、発電所から一般電子機器まで対応する幅広いラインアップが揃っています。

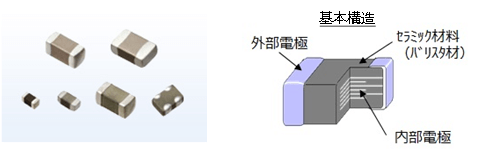

チップバリスタ

チップバリスタは、チップ形の積層バリスタのことで、基本構造は積層セラミックコンデンサ(MLCC)と同様の積層セラミック部品です。先に、“ZNR®”サージアブソーバがセラミックバリスタであることを説明しましたが、チップバリスタも同じ仲間です。ただし、チップバリスタが対応する電圧や電流は“ZNR®”サージアブソーバより大幅に小さく、主にESDの対策に用いられます。

- パナソニックのチップバリスタは、以下の特長を持っています。

-

- 小型面実装タイプ(0603、1005、1608)で幅広いアプリケーションの小型/軽量化が可能。

- 独自のセラミック材料、プロセス技術により、高信頼性、高ESD抑制効果、高ESD耐量、高サージ耐量。

- 車載用グレードをラインアップ(ISO/TS16949取得)

- 長期寿命保証(負荷寿命2000時間、温度サイクル2000サイクル)、高耐熱対応(150℃)

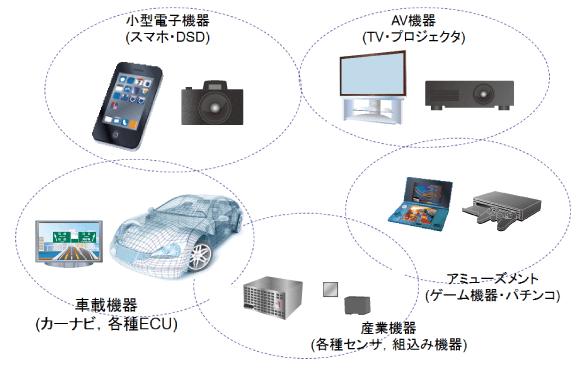

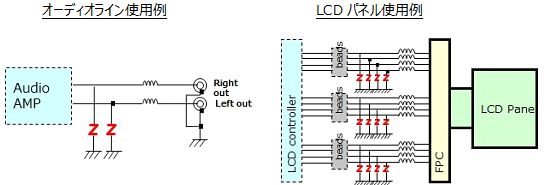

チップバリスタの使用例

チップバリスタは汎用のESD対策部品として、さまざまな電子機器に使用されています。

ESDサプレッサ

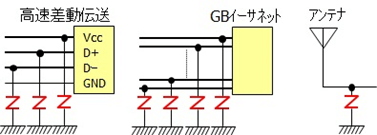

ESDサプレッサは、ギャップタイプのESD(静電気放電)対策部品です。静電容量の極小化により高速信号ラインへの使用に適しています。

前述のチップバリスタと比較し静電容量が非常に小さい点が特性上の大きな違いになります。電圧-電流特性は、数キロボルト台に及ぶESDの性質に対応する特性になっています。静電容量が0.05pF以下(0603、1005サイズ)と非常に小さいことから、高速差動信号回路の伝送特性や高周波回路での挿入損失にほとんど影響を与えません。

ESDサプレッサの使用例

- ESDサプレッサの使用例としては以下があります。

-

- モバイル電子機器のアンテナ回路(GPS、NFCなど)

- 車載機器のアンテナ回路(カーナビ、AM/FM、カーAVシステム)

- 高速差動信号回路(USB2.0/3.0、HDMI1.4/2.0)

- 各種信号ライン

ツェナーダイオードからの置き換えメリット

サージ/ESD対策部品としてはバリスタ、ESDサプレッサの他にツェナーダイオードがありますが、ここではツェナーダイオードからバリスタ(“ZNR®”サージアブソーバ、チップバリスタ)へ置換えた場合のメリットについて解説します。

ツェナーダイオードとは

置換えメリットの前に、まずツェナーダイオードとはどういうものかについて、簡単に説明します。

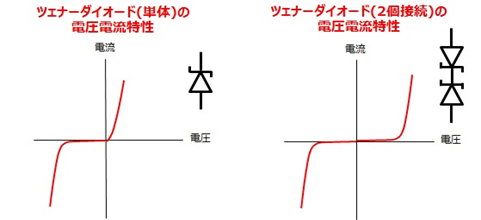

ツェナーダイオードの電圧・電流特性を図14に示します。ツェナーダイオード単体ではマイナス側の電圧のみ電圧制限効果がありますが、2個を逆向きに直列接続するとバリスタと同様に双方向の電圧制限効果が得られます。

バリスタに対するメリットとしては、保護動作電圧が低電圧(数ボルト)から設定が可能であることです。

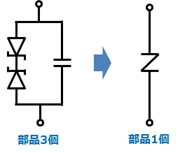

しかしデメリットは、バリスタと比較して形状/重量や実装面積において不利になる点です。バリスタと同一のサージ/ESD吸収効果を得るためには、コンデンサも加えた3個の部品で構成する必要がありますが、バリスタなら1個で賄えます。

なお、ツェナーダイオード2個接続を1つの部品の中で行い、双方向ツェナーダイオードとして商品化されていますが、それでもバリスタより形状で不利です。

バリスタへの置き換えメリット

ツェナーダイオードをバリスタ(“ZNR®”サージアブソーバ、チップバリスタ)に置換えた場合、以下のメリットがあります。

メリット1:小形/軽量化・実装面積削減

前述のようにツェナーダイオードでサージ対策を行う場合は3個の部品を使用する必要がありますが、バリスタでは1個の部品で代替できるため、大幅な小形/軽量化や実装面積の削減ができます。

自動車のロードダンプ対策の例では、5Wのツェナーダイオードを“ZNR®”サージアブソーバ(SMDタイプHFシリーズ)に置き換えた場合、実装面積と重量ともに67%削減が可能です。

また、ESD対策の例では、0.2Wのツェナーダイオードをチップバリスタ(1005サイズ)に置き換えた場合、実装面積で85%、重量で75%削減が可能です。

メリット2:ESD耐量/サージ電流耐量の向上

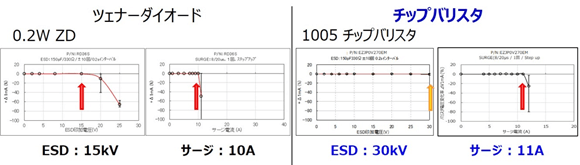

図16は、上記と同じく0.2Wのツェナーダイオードとチップバリスタ(1005サイズ)のESD耐量とサージ電流耐量の比較です。

チップバリスタへの置き換えによって、ESDとサージ電流耐量が向上することがわかります。

ESD対策部品まとめ

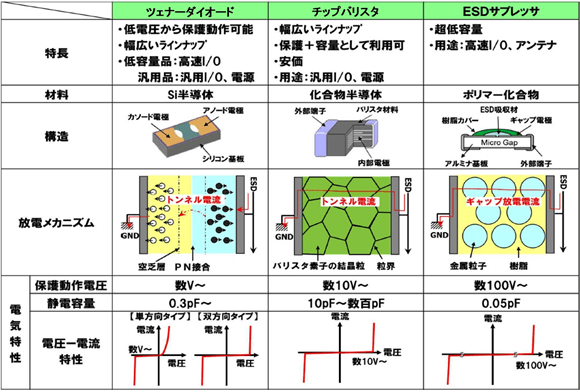

ESD対策部品として、チップバリスタ、ESDサプレッサ及びツェナーダイオードについて述べてきましたが、それぞれの部品の違いや特長について表2にまとめました。

また、それぞれのESD対策部品のアプリケーション対応範囲について図17にまとめました。