サーマルグリスの課題をGraphiteTIMで解決

2019-04-15

はじめに

TIM(Thermal Interface Material:熱界面材料)は、発熱部品とヒートシンク間の隙間を埋めて接触熱抵抗を下げることで放熱効果を高める材料です。TIMの中で最も広く使用されているのはサーマルグリスですが、サーマルグリスにはいくつかの課題があります。

ここでは、インバータなど電力変換アプリケーションで使用されるパワーモジュールにおいて、TIMをサーマルグリスからGraphiteTIMへ置き換えることで課題解決した事例を紹介します。

サーマルグリスによる熱対策とその課題

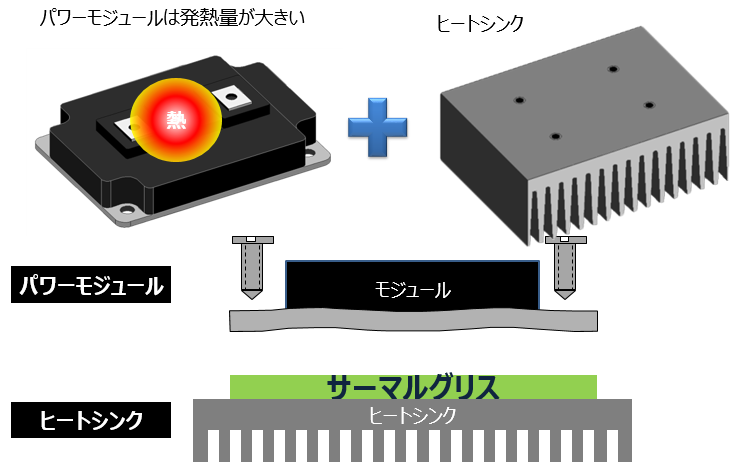

パワーモジュールは発熱量が大きいため、一般的にヒートシンクなどに接続し熱を逃がす対策がとられています。パワーモジュールにヒートシンクを実装する場合、ベースプレートには若干の歪みが存在するため、そのまま接合するとどうしてもベースプレートとヒートシンクの間に間隙が生じてしまいます。結果として、密着が不十分なために生じる接触熱抵抗により、ヒートシンクの放熱効果が十分に引き出せないことになります。

その対策として、下図が示すようにベースプレートとヒートシンク間にTIMとしてサーマルグリスを塗布し隙間を埋めることで、接触熱抵抗を低減し放熱効果を改善します。

-

- ボイド発生による熱抵抗ばらつき

- サーマルグリスの塗布量や均一性に起因して隙間が完全に埋まらず、そのボイドによって接触熱抵抗が十分に低減できないことがあります。

-

- ドライアウト現象による熱抵抗増大

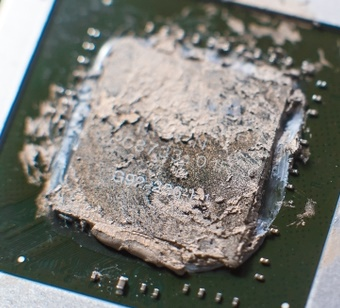

- ドライアウト現象は、熱によりサーマルグリスの成分が蒸発しオイルとフィラーが分離する現象です。ドライアウトによりグリスが劣化するとグリスが固くひび割れた状態となり接触熱抵抗が増大します。

-

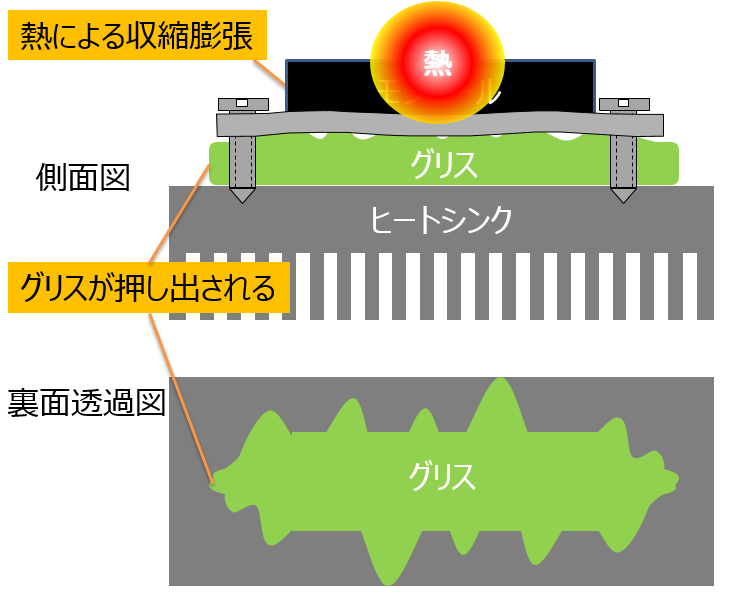

- ポンプアウト現象による熱抵抗増大

- 長期間使用していると、ベースプレートの膨張・収縮により、徐々にグリスが排出されるポンプアウト現象が起こります。これによりグリス厚みが薄くなって隙間が生じ、接触熱抵抗が増大します。

ドライアウト現象

ポンプアウト現象

-

- トータルコストの増大

- ボイドの発生が無いよう均一に塗布するためには専用の冶具や塗布装置を導入する必要がある上、作業工数も多くかかります。

また、ドライアウト現象やポンプアウト現象による性能劣化対応のため定期的にメンテナンス(分解→清掃→塗布→組立)をする必要があります。

そのため、サーマルグリス自体のコストは安価なのですがトータルコストがかさみます。

GraphiteTIMによる課題解決事例

サーマルグリスの代わりにGraphiteTIM(グラファイト系熱伝導シート)を使用することで、先に挙げたサーマルグリスの各課題が解決可能です。GraphiteTIMは熱伝導性に優れたシート状部材で、発熱体とヒートシンク間に挟んで使用するパナソニック製のTIM材です。良好な熱特性を得るためには十分な圧力で挟み込む必要がありますが、設置や取り扱いは非常に簡単で信頼性にも優れます。以下に、サーマルグリスとGraphiteTIMの特徴を表にまとめました。

| サーマルグリスの課題 | 熱伝導シートGraphiteTIM |

|---|---|

| ① ボイド発生による熱抵抗ばらつき | 高い圧縮率で段差を吸収、サーマルグリスと同等レベルの熱抵抗を安定して実現 |

| ② ドライアウト現象による熱抵抗増大 | 400°Cを超える耐熱性、熱による劣化なし |

| ③ ポンプアウト現象による熱抵抗増大 | 半永久的に変化しない物性 |

| ④ トータルコスト増大 | 置くだけ簡単インストール、メンテナンスの簡素化 ⇒ トータルコストは安価 |

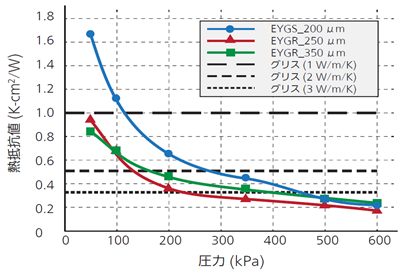

右図はGraphiteTIMの圧力による熱抵抗の変化を示したグラフです。

GraphiteTIMは挟み込む圧力が高いほど熱抵抗が低くなり、高い圧縮領域ではサーマルグリスと同等の熱抵抗を示すことがわかります。このことからGraphiteTIMはサーマルグリスの代替品として問題なく利用できると言えます。

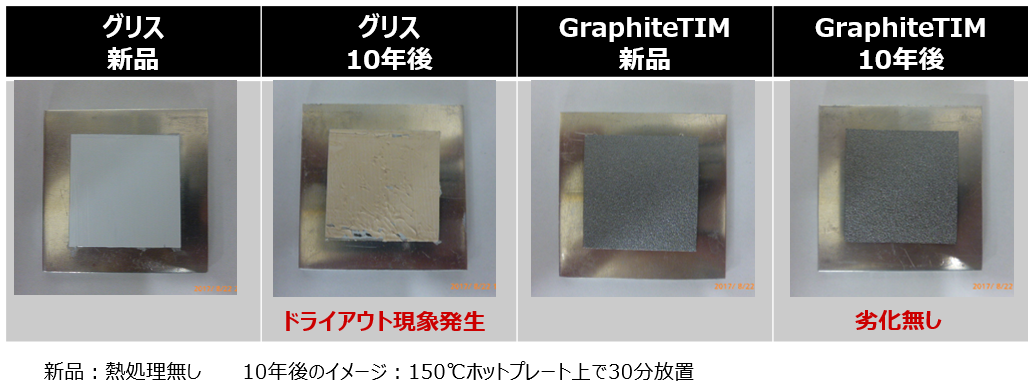

また、熱によるドライアウトを想定した試験結果も示します。写真は各々の新品状態と、10年後の想定した加速試験として150°Cのホットプレート上に30分放置した後の状態を示しています。GraphiteTIMには熱による劣化は見られず、ドライアウトの課題が解決できます。

まとめ

サーマルグリスは長い歴史を持ち様々な分野で幅広く利用されているTIMです。しかしながら、信頼性やトータルコストに関する課題を持っています。熱伝導シートGraphiteTIMは、サーマルグリスの代替品として優れた性能と高い信頼性を備えていることから、サーマルグリスが持つ課題を解決可能です。