AEC-Q200とは?受動部品の認定用信頼性試験規格

2026-01-05

自動車には、多数の電子部品で構成されるECU(電子制御ユニット)が搭載されています。自動車が過酷な環境下で走行しても、電子部品は故障することなく正常に動作していなければなりません。このため自動車向けの電子部品は、民生品のものと比較して、より厳しい品質条件が要求されます

自動車向け半導体デバイスの品質管理規格を定めているのがAEC規格です。AEC規格にはさまざまな種類がありますが、今回は受動部品を対象としたAEC-Q200について解説します。さらに、パナソニックのAEC-Q200対応品についてもご紹介します。

1. AEC-Q200とは?規格概要や試験項目・評価基準まで

1-1. AEC-Q200の試験項目と評価基準

1-1-1. AEC規格とは?

自動車には多数の電子部品で構成されるECU(電子制御ユニット)が搭載されており、過酷な環境下でも電子部品が正常に動作し続ける高い信頼性が要求されます。こうした自動車向け電子部品の品質管理基準を定めているのがAEC規格です。

AECとはAutomotive Electronics Council(車載電子部品評議会)の略称で、1990年代に米国の自動車メーカー3社を中心に電子部品メーカー各社が参加して設立された業界団体です。AECのコンポーネント技術委員会において電子部品の信頼性評価や認定基準が策定されており、AEC規格は事実上自動車向け電子部品の世界共通の信頼性規格となっています。

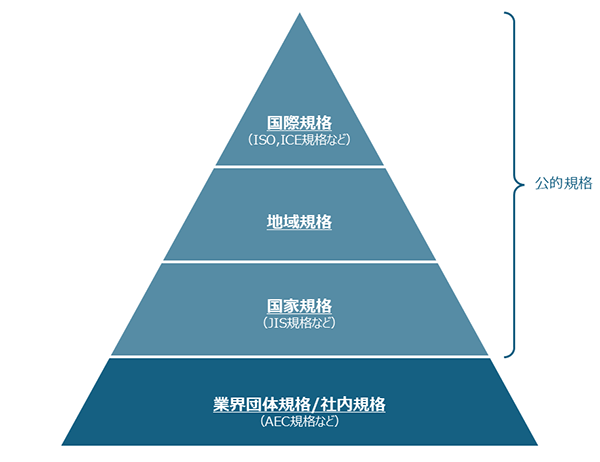

定められた基準をクリアしなければ自動車メーカーはその部品を採用しないため、AEC規格への適合は事実上の必須条件と言えるでしょう。規格には国際規格、地域規格、国家規格、業界団体規格(社内規格を含む)といった階層があります。(図1)

業界団体が定める規格は「団体規格」と呼ばれ、AEC規格はこの業界団体規格に位置付けられます。国際規格(ISOやIEC)や国家規格(JISなど)のような公的規格ではありませんが、自動車業界では信頼性確保のためAEC規格が広く受け入れられています。

1-1-2. AEC-Q200とは?

AEC-Q200とは、Automotive Electronics Council(車載電子部品評議会)が制定する自動車向け受動部品を対象とした信頼性試験規格です。半導体デバイス向けの「AEC-Q100」規格など複数あるAEC規格の中で、AEC-Q200は抵抗器・コンデンサ・インダクタなど受動部品全般の品質・信頼性を保証するための試験項目や基準が定められた規格にあたります。

受動部品とは供給された電力を消費・蓄積・放出する部品の総称であり、電子回路では能動素子(ICなど)以外のコンデンサや抵抗器、コイル、保護デバイスなどが該当します。

1-1-3. AEC-Q200の採用メリット

AEC-Q200準拠の受動部品を採用することで、自動車メーカーや部品サプライヤーにとって以下のようなメリットが得られます。

- 信頼性と安全性の向上

- 開発プロセスの効率化

- 調達リスクの軽減

信頼性と安全性の向上: AEC-Q200の厳しい試験をクリアした部品は、過酷な環境下での長期耐久性が保証され、自動車の安全性・システム信頼性向上に貢献します。なぜなら数万点の部品で構成される自動車において、たったひとつの部品故障が重大な事故やリコールにつながるリスクを孕んでいるからです。AEC-Q200準拠品を採用することは、自動車メーカーが目指す不良ゼロの実現に向けた基礎となり、車両全体の品質・信頼性確保につながります。

開発プロセスの効率化: 業界標準の規格に準拠した部品を使用することで、メーカー個別の追加評価を簡略化でき、評価工数の削減や製品開発期間の短縮が可能になります。自動車業界の標準的な部品承認手続きであるPPAP(生産部品承認プロセス)においても、AEC-Q200の試験データは品質を証明する重要なエビデンスです。「AEC-Q200準拠品」の選定によってPPAP承認手続きがスムーズに進行し、サプライヤー選定から量産に至る一連のプロセスを大幅に効率化できます。

調達リスクの軽減: 災害や事故で、特定のサプライヤーからの部品供給が突然止まってしまった場合でも、調達リスクを最小限に抑えられます。AEC-Q200準拠品であれば、同じ厳しい規格をクリアしているという裏付けがあるため、ゼロから評価実験をやり直す手間を省けます。結果、代替品への切り替えを迅速に判断できるため、昨今の供給不足リスクに対する備えとして機能します。

1-2. AEC-Q200の試験項目と評価基準

AEC-Q200試験とは、自動車環境に対応するために、受動部品の耐久性や信頼性を評価するための試験であり、実際の自動車環境で想定される温度・振動・湿度などのストレスに部品が耐えられるかを確認することを目的としています。

1-2-1. AEC-Q200のグレード

AEC規格では製品の使用温度範囲に応じてグレード分けが定められており、部品が使用できる車両内の搭載箇所の目安となります。AEC-Q200にはグレード0~4の5段階があり、数字が小さいほど要求される耐環境性能が高い(より低温・高温に耐える必要がある)ことを意味します。

各グレードと想定される温度範囲の例は次の通りです。

- グレード0: -50°C~+150°C(全ての搭載箇所に対応可能な最も厳しい温度条件)

- グレード1: -40°C~+125°C(主にエンジンルーム内など高温環境になる箇所)

- グレード2: -40°C~+105°C(乗用車キャビン内の高温になる一部箇所)

- グレード3: -40°C~+85°C(乗員室内の一般的な使用環境)

- グレード4: 0°C~+70°C(自動車向け電装用途以外の範囲。比較的温度変化の少ない用途向け)

グレード0が最も広い温度範囲に対応するため過酷で、グレード番号が大きくなるにつれて要求される温度耐性が緩和されます。同じAEC-Q200試験でも、製品が対応するグレードによって試験条件(温度条件など)が異なる点に注意が必要です。

1-2-2. AEC-Q200の試験項目

AEC-Q200では、自動車用受動部品の信頼性を評価するために様々な環境ストレス試験や電気的試験が規定されています。自動車が極寒から炎天下まで過酷な環境下でも安全に走行できるよう、電子部品は故障せず正常動作を維持しなければなりません。

そのためAEC-Q200準拠品として市場投入するには、厳しい条件下で行われる各種試験をすべてクリアする必要があります。試験対象となる受動部品はコンデンサ、抵抗、インダクタ、バリスタ、水晶デバイスなど多岐にわたり、部品の種類や形態(リード付きか表面実装(SMD)か)によって適用試験項目が細かく定められています。

また主要な試験においてn=77個に代表される統計的根拠に基づいた多数のサンプル数が規定されている点も特徴です。単なる性能確認にとどまらず、量産時のばらつきまで考慮した厳しい検証を行い、市場での不良発生リスクを低減しています。

以下に主な試験カテゴリーとその概要を示します。

- 高温(耐熱性)試験:

高温環境に部品を長時間さらし、材料や性能劣化が起きないか耐熱性を評価します。例えば125~150°Cで数百時間放置し、外観や電気特性の変化を確認します。 - 温度サイクル試験:

高温と低温を交互に繰り返す温度変化サイクルに部品を曝露し、急激な温度変化による熱応力への耐性(はんだ接合部のクラック発生など)を評価します。これにより、エンジン始動時の急激な温度変化や寒暖差環境での信頼性を確認します。

- 耐湿試験(湿度試験):

高温高湿度の環境下に長時間さらして、部品内部への湿気侵入や吸湿による性能劣化を評価します。通電(バイアス)状態で85°C・85%RHなどの厳しい条件下に晒す「湿度負荷試験(85/85試験)」が典型です。 - 耐溶剤性試験:

部品を洗浄液や燃料などの化学溶剤に曝して、樹脂パッケージや封止部が劣化しないか確認します。部品の表示(マーキング)が消えないか、外装や端子コーティングが溶剤に耐えうるかを評価します。 - 難燃性試験:

プラスチックモールド部品などを対象に、着火源にさらした際の燃焼しにくさ(自己消火性)を確認します。車両火災の原因とならないよう部品材料の難燃グレードを評価する試験です。 - はんだ耐熱性・はんだ付け性:

部品を基板に実装する際、リフロー炉の高温にさらされても性能が劣化しないか、端子が正常にはんだと接合するかを評価します。製造工程における不良発生を防ぐための必須項目です。

- 物理的衝撃試験:

落下衝撃や急減速など瞬間的な機械的ショックに対する耐久性を評価します。試料に所定の衝撃加速度(例えば1500g, 0.5msなど)を加える衝撃試験で、内部のクラック発生や接続部の損傷がないかを確認します。 - 振動試験:

振動環境下での耐久性を評価します。エンジンや路面からの連続的な振動を模擬し、XYZ各方向に数十時間の正弦波振動を印加して部品の断線や固定部のゆるみが起きないか検証します。 - 端子強度試験:

リード線や端子を引っ張る・曲げる力に対する強度を評価します。所定の荷重で端子を引張・曲げして、端子部の剥離や断裂が発生しないことを確認します。表面実装部品の場合は基板の曲げ耐性も重要で、一定量基板をたわませた際にはんだクラックや部品割れが起きないか試験します。

- ESD耐性試験:

静電気放電(Electro-static Discharge)によるサージ電圧に対する耐性を評価します。人体や車体からの静電気が部品に放電した際に故障しないか、規定のモデル波形で何kVまで耐えられるかを試験します。 - 高温負荷試験:

上限温度の環境下で、部品に定格電圧や定格電力を1000時間印加し続ける試験です。温度試験にある高温放置とは異なり、熱に加えて電気的エネルギーによるストレスを与え続け、実際の稼働状態における寿命や信頼性を検証します。 - 耐電圧・絶縁抵抗試験:

絶縁部品において、規定の電圧を印加しても絶縁破壊(ショート)が起きないか、漏れ電流が規格内に収まっているかを確認します。高電圧化が進む電動車向け部品では、安全性に関わる重要な項目です。 - 電気的性能・特性試験:

各種ストレス試験の前後で部品の電気的な特性(容量値・抵抗値、損失など)が規格範囲内に収まっているか確認します。初期特性および試験後の劣化度合いを測定し、性能変動が許容範囲かを評価します。

部品の種類によっては、上記以外の特殊な試験項目が追加されます。例えば基本的には短絡時にヒューズは確実に溶断する必要がありますが、製品によっては短絡電流や故障電流に対する耐久性評価も求められ、自動車の電源変動を模擬したジャンプスタート耐性やロードダンプ耐性試験などがあります。これらは特定用途の受動部品に要求される追加信頼性項目で、AEC-Q200 Rev.Eでは自動車用ヒューズの試験項目が新たに盛り込まれるなどアップデートが行われています。

なお、日本国内におけるAEC-Q200の具体的な適用指針に関しては、JEITA(電子情報技術産業協会)が公開している技術レポート「AEC-Q200-Rev E 規格 - 受動素子のための信頼性適合試験ガイド」(https://home.jeita.or.jp/ecb/activity/pdf/20201222144059_zr9RyYvuHg.pdf)が参考になります。

2. AEC-Q200対応品のご紹介

導電性高分子ハイブリッドアルミ電解コンデンサ

電解質には、導電性ポリマーと電解液を融合させたものを使用。大きなリプル電流を印加できるだけでなく、漏れ電流を抑えることで機器の高信頼化が期待できます。小形で高い信頼性が求められるECUや、通信基地局などの利用に最適です。

アルミ電解コンデンサ(表面実装形)

業界トップクラスの高耐熱、長寿命、低インピーダンス、高リプルのコンデンサを取りそろえており、電子機器の電源への利用が最適です。一般電子機器から自動車向け電装用途まで適用しており、耐振動構造品 (ø8以上)にも対応可能。 RoHS指令(2011/65/EU)や鉛フリーはんだ付けにも対応しています。

自動車用・産業インフラ用フィルムコンデンサ

xEV(電動車)、産業インフラ用のインバータ回路や車載充電器(OBC)、DC/DCコンバータの平滑、フィルター用に適したコンデンサを ラインナップしており、独自蒸着技術にて保安機構を構成し、機器の安全性の向上に貢献しております。なかでもAEC-Q200に準拠した自動車用フィルムコンデンサのシリーズは以下の通りです。

チップ抵抗器

高精度な薄膜や厚膜チップ抵抗器で耐硫化・耐サージ・高電力など、様々なラインアップを取り揃えています。

- 車載制御回路に最適な高精度・高耐久の薄膜ERA*Vシリーズ

- 優れた耐熱性、はんだクラック耐性を持つERJHシリーズ

- 優れた耐硫化性を持つERJU*シリーズなど

車載用パワーインダクタ

独自開発の金属磁性材技術の採用でフェライトタイプのパワーインダクタよりも低ノイズ、低損失が特長。小形ながら大電流対応が可能で電源回路のノイズフィルタ及びDCDC用途における高効率化、省スペース化を実現します。優れた耐熱性と耐振動性により、厳しい環境下で高信頼性が要求される車載用ECUの使用に最適です。

ESDサプレッサ

ESDサプレッサは、静電気から電子機器を保護するための電子部品です。他の静電気対策部品と比べて超低容量のため、高電圧が印加されない通常使用時には、高速差動信号回路や高周波回路の信号品質の確保に貢献します。高耐量ESDサプレッサ(EZAEG3W11AV)がAEC-Q200に準拠しています。